Modul de tăiere pentru răsucire: elementele și conceptul tăierii

Una dintre metodele multifuncționale de prelucrare a metalelor se întoarce. Cu ajutorul lui un dur și finisaj fin

conținut

Caracteristicile procesului

Strunjirea se face pe mașini speciale cu ajutorul dispozitivelor de tăiere. Mișcările principale sunt realizate de ax, care asigură rotirea obiectului fixat pe acesta. Mișcările de mișcare sunt efectuate de sculă, care este fixată în suport.

Principalele tipuri de lucrări caracteristice includ: șlefuirea fină și în formă, frezarea, prelucrarea canelurilor și canelurilor, tăierea și tăierea, filetarea. Fiecare dintre ele este însoțită de mișcări productive ale inventarului corespunzător: tăietori trecuți și încăpățânați, formați, plictisiți, tăiați, tăiați și filetați. O varietate de tipuri de mașini se pot ocupa de obiecte mici și foarte mari, suprafețe interioare și exterioare, plăci plate și în vrac.

Principalele elemente ale modurilor

Modul de tăiere pentru răsucire este un set de parametri pentru lucrul unei mașini de tăiat metale, menite să obțină rezultate optime. Acestea includ următoarele elemente: adâncimea, viteza de avans, frecvența și viteza axului.

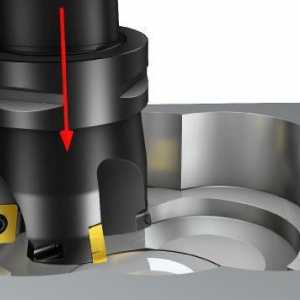

Adâncimea este grosimea metalului, luată de cutter într-o singură trecere (t, mm). Depinde de indicatorii de puritate și rugozitatea corespunzătoare. Pentru curenții groși t = 0.5-2 mm, pentru finisare - t = 0.1-0.5 mm.

Alimentare - distanța de deplasare a sculei în direcție longitudinală, transversală sau rectilinie față de o rotație a piesei de prelucrat (S, mm / rev). Parametrii importanți pentru determinarea ei sunt caracteristicile geometrice și calitative instrument de strunjire.

Frecvența de rotație a axului este numărul de rotații ale axei principale la care este montat piesa de prelucrat, care se efectuează pe o perioadă de timp (n, r / s).

Viteza - lățimea pasajului într-o a doua aliaza cu o adâncime predeterminată și calitatea furnizată de o frecvență (v, m / s).

Puterea de întoarcere este indicatorul puterii consumate (P, H).

Frecvența, viteza și forța sunt cele mai importante elemente interdependente ale regimului de tăiere pentru răsucire, care sunt stabilite de parametrii de optimizare a finisării unui obiect anume și de viteza de funcționare a întregii mașini.

Datele inițiale

Din punctul de vedere al abordării sistemice, procesul de cotitură poate fi privit ca funcționarea netedă a elementelor unui sistem complex. Acestea includ: strung instrument, achiziție, factor uman. Astfel, lista factorilor influențează eficiența acestui sistem. Fiecare dintre ele este luată în considerare atunci când este necesar să se calculeze modul de tăiere în timpul întoarcerii:

- Caracteristicile parametrice ale echipamentului, capacitatea acestuia, tipul de control al rotației axului (în trepte sau fără trepte).

- Metodă de fixare a piesei de prelucrat (folosind o placă de fațadă, o față și o lunetă, două lunetă).

- Proprietățile fizice și mecanice ale metalului prelucrat. Bazat pe sale de conductivitate termică, duritate și rezistență, tipul de produs de chip și natura comportamentului său în raport cu inventarul.

- caracteristici geometrice și mecanice ale sculei: dimensiunile unghiurilor, titularul, raza la apex, mărimea, tipul și materialul tăișului cu o capacitate corespunzătoare de căldură și conductivitatea termică, rezistență, duritate, rezistență.

- Presetarea parametrilor de suprafață, inclusiv rugozitatea și calitatea acestora.

Dacă toate caracteristicile sistemului sunt luate în considerare și calculate rațional, devine posibilă obținerea unei eficiențe maxime a funcționării acestuia.

Criterii de eficientizare

Părțile fabricate cu ajutorul cotiturii sunt adesea componente ale mecanismelor responsabile. Cerințele sunt îndeplinite pe baza a trei criterii principale. Cea mai importantă este performanța maximă a fiecăruia.

- Corespondența dintre materialele sculelor de așchiere și obiectul măcinat.

- Optimizarea între un flux, viteza și adâncimea, productivitate maxima si finisaje de calitate: matrite minime de precizie rugozitate, fără defecte.

- Costuri minime ale resurselor.

Procedura de calculare a modului de tăiere în timpul răsucirii este efectuată cu o precizie ridicată. Există mai multe sisteme diferite pentru acest lucru.

Metode de calcul

Așa cum am menționat deja, modul de tăiere pentru cotitură necesită luarea în considerare a unui număr mare de diferiți factori și parametri. În procesul de dezvoltare tehnologică, numeroși cercetători au dezvoltat mai multe complexe care vizează calcularea elementelor optime ale modurilor de tăiere pentru diferite condiții:

- Matematica. Implică calcularea exactă a formulelor empirice existente.

- Grafica-analitice. Combinarea metodelor matematice și grafice.

- Tabel. Selectarea valorilor corespunzătoare condițiilor de lucru specificate în tabele complexe speciale.

- Machine. Utilizarea software-ului.

Cel mai potrivit este ales de executor, în funcție de sarcinile atribuite și de procesul de producție în masă.

Metoda matematică

Moduri de tăiere calculate analitic pentru rotire. Formulele există din ce în ce mai puțin complexe. Alegerea sistemului este determinată de caracteristicile și precizia cerută a rezultatelor calculării greșite și a tehnologiei în sine.

Adâncimea se calculează ca diferența de grosime a piesei de prelucrat înainte de prelucrarea (D) și după (d). Pentru lucrările longitudinale: t = (D - d): 2 - a pentru transversal: t = D - d.

Livrarea admisă se determină în etape:

- cifrele care asigură calitatea suprafeței necesare, SSher;

- furajare ținând cont de caracteristicile instrumentului, Sr;

- Valoarea parametrului, luând în considerare caracteristicile de securizare a piesei, Scopii.

Fiecare număr este calculat conform formulelor corespunzătoare. Pe măsură ce este alimentat efectiv, este selectată cea mai mică dintre cele obținute S. Există, de asemenea, o formulă generală care ia în considerare geometria instrumentului, cerințele specificate pentru profunzimea și calitatea rotirii.

- S = (C.s* Ry* ru): (tx* phi-z2), mm / rev;

- unde Cs - caracteristicile parametrice ale materialului;

- Ry - rugozitatea specificată, μm;

- ru - raza în partea de sus a sculei de strunjire, mm;

- Tx - adâncimea de strunjire, mm;

- phi-z - unghiul la vârful sculei.

Parametrii vitezei de rotație a axului sunt luați în considerare pentru diferite dependențe. Unul dintre aspectele fundamentale:

v = (Cv* Kv): (Tm* tx* Sy), m / min, unde

- Cv - coeficient complex, generalizând materialul unei părți, unealtă, condiții de proces;

- Kv - un coeficient suplimentar care caracterizează trăsăturile de cotitură;

- Tm - durata de viață a sculei, min;

- Tx - adâncime de tăiere, mm;

- Sy Feed rate, mm / rev.

În condiții simplificate și în scopul disponibilității calculelor, poate fi determinată viteza de întoarcere a piesei de prelucrat:

V = (pi- * D * n): 1000, m / min, unde

- n este viteza axului mașinii, rpm.

Echipamente utilizate:

N = (P * v): (60 * 100), kW, unde

- unde P este forța de tăiere, H;

- v - viteză, m / min.

Procedura de mai sus este foarte laborioasă. Există o mare varietate de formule de complexitate variată. Cel mai adesea este dificil să alegeți cele potrivite pentru a calcula modurile de tăiere pentru a vă întoarce. Un exemplu de cel mai universal dintre ele este dat aici.

Metoda tabelară

Esența acestei opțiuni este aceea că indicatorii elementelor sunt în tabelele normative în conformitate cu datele inițiale. Există o listă de directoare în care ratele de alimentare sunt afișate în funcție de caracteristicile parametrice ale sculei și piesa de prelucrat, geometria instrument definit indicatori de calitate de suprafață. Există standarde separate care conțin limitele maxime admise pentru diferite materiale. Factorii de pornire necesari pentru calcularea vitezei sunt, de asemenea, conținuți în tabele speciale.

Această tehnică este utilizată separat sau simultan cu cea analitică. Este convenabil și precis în aplicații pentru producția de serie simplă de piese, în ateliere individuale și acasă. Vă permite să lucrați cu valori digitale, folosind un minim de efort și valori de referință.

Metode grafo-analitice și de mașină

Metoda grafică este auxiliară și se bazează pe calcule matematice. Rezultatele calculate ale feed-urilor sunt reprezentate pe un grafic, unde liniile mașinii și sculei sunt desenate și elementele suplimentare sunt determinate pe ele. Această metodă este o procedură complexă foarte complexă, ceea ce este incomod pentru producția în loturi.

Metoda mașinii este o opțiune precisă și accesibilă pentru un dispozitiv de înfășurare experimentat și novice, conceput pentru a calcula modurile de tăiere pentru răsucire. Programul oferă valorile cele mai exacte, în conformitate cu datele inițiale date. Acestea trebuie să includă:

- Coeficienți care caracterizează materialul piesei de prelucrat.

- Indicatori care corespund caracteristicilor metalului instrumental.

- Parametrii geometrici ai uneltelor de strunjire.

- Descrierea numerică a mașinii și metodele de fixare a piesei pe ea.

- Proprietățile parametrice ale obiectului care este procesat.

Dificultăți pot apărea în etapa de descriere numerică a datelor inițiale. Corectați-le, puteți obține rapid un calcul cuprinzător și precis al modurilor de tăiere pentru a vă întoarce. Programul poate conține inexactități la locul de muncă, dar ele sunt mai puțin semnificative decât în versiunea matematică manuală.

Modul de tăiere pentru cotitură este o caracteristică importantă de proiectare care determină rezultatele sale. Simultan cu elementele, sculele și substanțele lubrifiante de răcire sunt selectate. O selecție completă rațională a acestui complex este un indicator al expertizei unui specialist sau al perseverenței sale.

Tratarea mecanică a metalelor: tipuri și metode

Tratarea mecanică a metalelor: tipuri și metode Prelucrarea pieselor metalice

Prelucrarea pieselor metalice Instrument de strunjire pentru metal: componente, clasificare și scop.

Instrument de strunjire pentru metal: componente, clasificare și scop. Unelte pentru prelucrarea metalelor

Unelte pentru prelucrarea metalelor Freza de frezat disc: avantaje, caracteristici de alegere și utilizare

Freza de frezat disc: avantaje, caracteristici de alegere și utilizare Instrument de tăiere: soiuri, proprietăți și domeniu de aplicare

Instrument de tăiere: soiuri, proprietăți și domeniu de aplicare Portal de tăiere termică mașină. Echipament industrial

Portal de tăiere termică mașină. Echipament industrial Masina CNC si frezarea placajului

Masina CNC si frezarea placajului Mod de tăiere pentru frezare. Tipuri de freze, calcularea vitezei de tăiere

Mod de tăiere pentru frezare. Tipuri de freze, calcularea vitezei de tăiere Centrul de prelucrare cu CNC: caracteristici distinctive, scop, avantaje față de setările simple

Centrul de prelucrare cu CNC: caracteristici distinctive, scop, avantaje față de setările simple Frezarea este ... Freză de frezat și descrierea procedurii

Frezarea este ... Freză de frezat și descrierea procedurii Prelucrarea metalelor și a plăcilor pentru aparate electronice - mașină de găurit cu coordonate cu…

Prelucrarea metalelor și a plăcilor pentru aparate electronice - mașină de găurit cu coordonate cu… Razboaie de prelucrare a metalelor

Razboaie de prelucrare a metalelor Moduri de tăiere pentru rotire: descriere, selecție și tehnologie

Moduri de tăiere pentru rotire: descriere, selecție și tehnologie Tăierea, îmbrăcarea și îndoirea metalelor

Tăierea, îmbrăcarea și îndoirea metalelor Sudarea gazelor și aplicarea lor în practică.

Sudarea gazelor și aplicarea lor în practică. Filetarea și tăierea filetului

Filetarea și tăierea filetului Instrument de filetare. Cum se taie firul corect

Instrument de filetare. Cum se taie firul corect Tăiați banda - un instrument necesar în gospodărie

Tăiați banda - un instrument necesar în gospodărie Freze pentru metal. Soiuri și utilizări

Freze pentru metal. Soiuri și utilizări Strunjirea diferitelor părți

Strunjirea diferitelor părți

Prelucrarea pieselor metalice

Prelucrarea pieselor metalice Instrument de strunjire pentru metal: componente, clasificare și scop.

Instrument de strunjire pentru metal: componente, clasificare și scop. Unelte pentru prelucrarea metalelor

Unelte pentru prelucrarea metalelor Freza de frezat disc: avantaje, caracteristici de alegere și utilizare

Freza de frezat disc: avantaje, caracteristici de alegere și utilizare Instrument de tăiere: soiuri, proprietăți și domeniu de aplicare

Instrument de tăiere: soiuri, proprietăți și domeniu de aplicare Portal de tăiere termică mașină. Echipament industrial

Portal de tăiere termică mașină. Echipament industrial Masina CNC si frezarea placajului

Masina CNC si frezarea placajului Mod de tăiere pentru frezare. Tipuri de freze, calcularea vitezei de tăiere

Mod de tăiere pentru frezare. Tipuri de freze, calcularea vitezei de tăiere Centrul de prelucrare cu CNC: caracteristici distinctive, scop, avantaje față de setările simple

Centrul de prelucrare cu CNC: caracteristici distinctive, scop, avantaje față de setările simple Frezarea este ... Freză de frezat și descrierea procedurii

Frezarea este ... Freză de frezat și descrierea procedurii