Tipuri de fontă, clasificare, compoziție, proprietăți, marcare și aplicare

Astăzi, nu există aproape nici o sferă a vieții umane în care fonta nu este folosită. Acest material este cunoscut de omenire pentru o lungă perioadă de timp deja și sa dovedit excelent din punct de vedere practic. Turnătoria din fontă este baza multor detalii, ansambluri și mecanisme și, în unele cazuri, chiar și a unui produs autosuficient capabil să îndeplinească funcțiile care îi sunt atribuite. Prin urmare, în acest articol, vom acorda cea mai mare atenție acestui compus care conține fier. De asemenea, vom afla ce tipuri de fontă există, caracteristicile lor fizice și chimice.

conținut

definiție

Fonta este un aliaj cu adevărat unic de fier și carbon, în care Fe este de peste 90%, iar C nu este mai mare de 6,67%, dar nu mai puțin de 2,14%. De asemenea, carbonul poate fi din fontă sub formă de cementită sau grafit.

Carbonul conferă aliajului o duritate suficient de mare, dar, în același timp, scade ductilitatea și ductilitatea. În acest sens, fonta este un material fragil. De asemenea, se adaugă aditivi speciali la anumite mărci de fontă, care sunt capabile să dea compusului anumite proprietăți. În rol elemente de aliere poate acționa: nichel, crom, vanadiu, aluminiu. Indicatorul de densitate a fontei este egal cu 7200 kilograme pe metru cub. Din care putem concluziona că greutatea fontei - un indicator care nu poate fi numit mic.

Istoricul istoric

Fonta este cunoscută omului pentru o lungă perioadă de timp. Prima mențiune a aliajului datează din secolul VI î.Hr.

În China, în vremurile antice, fierul a fost obținut cu un punct de topire relativ scăzut. În Europa, fonta a început să fie produsă în jurul secolului al XIV-lea, când au fost folosite pentru prima dată cuptoarele. În acel moment, aceste piese turnate din fontă s-au dus la producția de arme, cochilii și părți pentru construcții.

În Rusia, producția de fontă a început activ în secolul al XVI-lea și apoi sa extins rapid. În timpul lui Petru cel Mare, imperiul rus a reușit să ocolească toate statele lumii din punct de vedere al volumului producției de fier, totuși, după o sută de ani, a început să-și ia poziția din nou pe piața metalurgiei feroase.

Turnătoria din fontă a fost utilizată pentru a crea o varietate de opere de artă în Evul Mediu. În special, în secolul al 10-lea, maeștrii chinezi au aruncat o figură cu adevărat unică a unui leu, a cărui greutate depășea 100 de tone. Începând cu secolul al XV-lea, pe teritoriul Germaniei și după și în alte țări, turnarea din fontă a primit cea mai largă distribuție. Din aceasta au fost făcute garduri, grătare, sculpturi parc, mobilier de grădină, pietre funerare.

În ultimii ani ai secolului al XVIII-lea, turnarea din fontă este implicată maxim în arhitectura Rusiei. Și secolul al XIX-lea a fost, în general, poreclit "secolul din fontă", deoarece aliajul era foarte activ folosit în arhitectură.

caracteristici

Există diferite tipuri de fontă, dar punctul de topire mediu al acestui compus metalic este de aproximativ 1200 de grade Celsius. Această cifră este cu 250-300 de grade mai mică decât cea necesară pentru fabricarea oțelului. Această diferență este asociată cu un conținut suficient de mare de carbon, ceea ce duce la legăturile sale mai puțin strânse cu atomii de fier la nivel molecular.

La momentul topirii și a cristalizării ulterioare, carbonul conținut în fontă nu are timp să penetreze complet latura moleculară a fierului și, prin urmare, fonta se dovedește a fi destul de fragilă. În acest sens, nu este utilizat oriunde există sarcini dinamice constante. Dar, în același timp, este excelent pentru acele părți care au cerințe ridicate asupra puterii.

Tehnologie de producție

Absolut toate tipurile de fontă sunt produse într-un cuptor. De fapt, chiar procesul de topire este o activitate destul de intensă a forței de muncă, care necesită investiții materiale grave. O tonă de fontă necesită aproximativ 550 de kilograme de cocs și aproape o tonă de apă. Cantitatea de minereu încărcată în cuptor va depinde de conținutul de fier. Orez este cel mai des folosit, în care fierul este de cel puțin 70%. O concentrație mai mică a elementului este nedorită, deoarece nu va fi economic din punct de vedere economic să îl folosiți.

Prima etapă a producției

Fonta este topită în felul următor. În primul rând, cuptorul este acoperit cu minereu, precum și calitățile de cărbune cocsificabil, care servesc la injectarea și menținerea temperaturii necesare în interiorul cuptorul meu. În plus, aceste produse în procesul de combustie sunt implicate activ în reacțiile chimice în curs de desfășurare în rolul reductoarelor de fier.

În paralel, fluxul este trimis în cuptor, servind drept catalizator. Ajută pietrele să se topească mai repede, ceea ce promovează eliberarea rapidă a fierului.

Este important de menționat că minereul este supus unei tratări prealabile speciale înainte de a fi încărcat în cuptor. Este zdrobit într-o instalație de zdrobire (particulele fine se topesc mai repede). După aceea, se spală pentru a îndepărta particulele care nu conțin metal. După aceea, materiile prime sunt arse, datorită acestui fapt se elimină sulful și alte elemente străine.

A doua etapă a producției

Un cuptor încărcat și gata de utilizare este alimentat cu gaze naturale prin arzătoare speciale. Cocsul încălzește materiile prime. În acest caz, carbonul este eliberat, care se combină cu oxigenul și formează un oxid. Acest oxid participă ulterior la reducerea fierului din minereu. Observăm că, odată cu creșterea cantității de gaz din cuptor, viteza reacției chimice este redusă, iar când atinge un anumit raport se oprește cu totul.

Excesul de carbon pătrunde în topitură și intră în compus cu fier, eventual făcând fontă. Toate elementele care nu se topesc sunt la suprafață și eventual sunt eliminate. Aceste deșeuri se numesc zgură. Poate fi folosit și pentru fabricarea altor materiale. Tipurile de fontă obținute în acest fel se numesc turnătorie și se repetă.

diferențiere

Clasificarea modernă a fontei asigură separarea acestor aliaje în următoarele tipuri:

- Alb.

- Cu jumătate de inimă.

- Gri cu grafit lamelar.

- Rezistență ridicată cu grafit nodular.

- Falsifică.

Să examinăm fiecare specie separat.

Fontă albă

Un astfel de fontă este cel căruia practic întregul carbon este legat chimic. În inginerie, acest aliaj nu este folosit foarte des, deoarece este solid, dar foarte fragil. De asemenea, nu poate fi prelucrat cu diferite instrumente de tăiere și, prin urmare, este utilizat pentru turnarea pieselor care nu necesită nici o prelucrare. Deși acest tip de fontă permite șlefuirea roților abrazive. Aliajul alb poate fi obișnuit sau aliat. Cu toate acestea, sudarea cauzează dificultăți, deoarece este însoțită de formarea de diverse fisuri în timpul răcirii sau încălzirii și, de asemenea, din cauza eterogenității structurii formate la punctul de sudură.

Fierurile de turnare rezistente la uzură sunt obținute prin cristalizarea primară a aliajului lichid în timpul răcirii tranzitorii. De cele mai multe ori, acestea sunt utilizate pentru lucrări în condiții de frecare uscată (de exemplu, plăcuțe de frână) sau pentru fabricarea de piese care au crescut rezistența la uzură și rezistența la căldură laminoare).

Apropo, fonta albă și-a luat numele datorită faptului că apariția fracturii sale este o suprafață lumino-cristalină, radiantă. Structura acestui fontă este o combinație de ledeburite, perlite și cementite secundare. În cazul în care acest fontă este aliat, perlitul este transformat în troostite, austenite sau martensite.

Jumătate din fontă

Clasificarea fontei va fi incompletă, dacă nu menționați acest tip de aliaj metalic.

Pentru acest tip de fontă se caracterizează o combinație de carbură eutectică și grafit în structura sa. În general, structura completă are următoarea formă: grafit, perlit, ledeburite. În cazul în care fonta este supusă unui tratament termic sau aliere, aceasta va duce la formarea de austenită, martensit sau troostite acicular.

Acest tip de fontă este suficient de fragil, prin urmare utilizarea sa este foarte limitată. Numai numele aliajului a fost primit pentru că fractura sa este o combinație de zone întunecate și luminoase cu o structură cristalină.

Cel mai comun material de construcție a mașinilor

Fonta cenușie GOST 1412-85 conține aproximativ 3,5% carbon, între 1,9 și 2,5% siliciu, până la 0,8% mangan, până la 0,3% fosfor și mai puțin de 0,12% sulf.

Grafitul din acest fontă are o formă de placă. Nu este necesară nicio modificare specială.

Plăcile grafitului au un efect foarte slăbit și, prin urmare, fonta cenușie este caracterizată printr-o rezistență la impact foarte scăzută și o absență practică de alungire (indicele este mai mic de 0,5%).

Fonta cenușie este bine procesată. Structura aliajului poate fi după cum urmează:

- Ferita-grafit.

- Ferita-perlit, grafit.

- Perlit, grafit.

Pentru compresie, fonta cenușie funcționează mult mai bine decât tracțiunea. De asemenea, este destul de bine sudat, dar acest lucru necesită preîncălzirea și, ca material de umplutură, ar trebui folosite tije speciale din fontă cu conținut ridicat de siliciu și carbon. Fără preîncălzire, sudarea va fi dificilă, deoarece va exista o înălbire a fontei în zona de sudură.

Din fontă cenușie sunt produse piesele care funcționează în absența sarcinii de impact (scripeți, coperți, cadre).

Denumirea acestui fontă se bazează pe acest principiu: MF 25-52. Două litere semnalează că este doar fontă cenușie, numărul 25 este indicele de rezistență la tracțiune (în MPa sau kgf / mm2), numărul 52 este puterea finală în momentul îndoirii.

De înaltă rezistență fontă

Fierul cu grafit nodular este fundamental diferit de ceilalți "frați" în sensul că conține grafit de formă sferică. Se obține prin introducerea în aliajul lichid a unor modificatori specifici (Mg, Ce). Numărul incluziunilor de grafit și dimensiunile lor liniare pot fi diferite.

Ce este bun despre grafitul sferic? Faptul că această formă minimizează baza metalică, care la rândul ei poate fi peritică, ferită sau perlitic-ferită.

Datorită aplicării tratamentului termic sau a aliajului, baza fontă poate fi acul-troostite, martensitic, austenitic.

Stampile din fontă de înaltă rezistență pot fi diferite, dar în termeni generali, desemnarea sa este după cum urmează: HF 40-5. Este ușor de ghicit că HF este un fontă de înaltă rezistență, numărul 40 este un indice de rezistență la tracțiune (kgf / mm)2), numărul 5 - alungire relativă, exprimată în procente.

Fontă ductilă

Structura fierului maleabil constă în prezența grafitului sub formă de fulgi sau sferici. În acest caz, grafitul slab poate avea dispersie și compactitate diferite, care, la rândul său, are un efect direct asupra proprietăților mecanice ale fontei.

În industrie, fonta maleabilă este adesea produsă cu o bază ferită, care asigură o ductilitate mai mare.

Aspectul fracturii de fontă maleabilă feritică are un aspect catifea neagră. Cu cât este mai mare cantitatea de perlit din structură, cu atât bricheta devine mai bună.

În general, fontă maleabilă se obține din fontă albă datorită fretării prelungite în cuptoare încălzite la o temperatură de 800-950 grade Celsius.

Până în prezent, există două moduri de realizare a fontei maleabile: european și american.

Metoda americană este de a induce aliajul în nisip la o temperatură de 800-850 grade. În acest proces, grafitul este localizat între granulele fierului cel mai pur. Ca rezultat, fonta dobândește o viscozitate.

În metoda europeană de turnare se mănâncă minereu de fier. Temperatura este de aproximativ 850-950 grade Celsius. Carbonul se transformă în minereu de fier, datorită căruia stratul de suprafață al pieselor turnate este decarburizat și devine moale. Fonta devine maleabilă, iar miezul rămâne fragil.

Marcaje din fontă maleabilă: KCH 40-6, unde KC este, bineînțeles din fontă maleabilă, 40 - indice de rezistență la tracțiune - 6 - alungire,%.

Alți indicatori

În ceea ce privește separarea fontei prin rezistență, se aplică următoarea clasificare:

- Forța obișnuită: sigma-in până la 20 kg / mm2.

- Cresterea rezistentei: sigma-in = 20 - 38 kg / mm2.

- Rezistență ridicată: sigma-in = 40 kg / mm2 și mai sus.

Prin ductilitate fonta este împărțită în:

- Non-plastic - alungirea este mai mică de 1%.

- Low-plastic - de la 1% la 5%.

- Plastic - de la 5% la 10%.

- Plasticitate sporită - mai mult de 10%.

În concluzie, aș dori, de asemenea, să remarcăm că forma și natura turnării sunt destul de semnificative, chiar afectând proprietățile oricărui fontă.

Societatea Deschisă "Fabrica de metalurgie Lipetsk", "Falconul liber": istorie,…

Societatea Deschisă "Fabrica de metalurgie Lipetsk", "Falconul liber": istorie,… Tehnologia fontei

Tehnologia fontei Cum de a curăța o tigaie din fontă? Învățați metode eficiente

Cum de a curăța o tigaie din fontă? Învățați metode eficiente Dimensiunile unei băi din fontă: pentru fiecare gust și geantă

Dimensiunile unei băi din fontă: pentru fiecare gust și geantă Produse în formă - ce este și de ce sunt necesare?

Produse în formă - ce este și de ce sunt necesare? Conductele de canalizare fontă: soiuri

Conductele de canalizare fontă: soiuri Mese din fontă `Biol`: descriere, fotografie, recenzii

Mese din fontă `Biol`: descriere, fotografie, recenzii Cum se obține fonta? Aliajul de fier cu ce substanță permite obținerea fontei?

Cum se obține fonta? Aliajul de fier cu ce substanță permite obținerea fontei? Carbon din oțel. Clasificare, GOST, aplicație

Carbon din oțel. Clasificare, GOST, aplicație Fonta ductilă: proprietăți, marcare și aplicații

Fonta ductilă: proprietăți, marcare și aplicații Fonta din oțel diferă vizual?

Fonta din oțel diferă vizual? Care este numele aliajului de cupru și zinc?

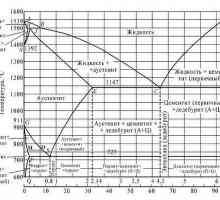

Care este numele aliajului de cupru și zinc? Diagrama fier-carbon. Diagrama stării sistemului de fier-carbon

Diagrama fier-carbon. Diagrama stării sistemului de fier-carbon Proprietățile mecanice ale metalelor

Proprietățile mecanice ale metalelor Blast Furnace

Blast Furnace Fontă albă: proprietăți, aplicare, structură și caracteristici

Fontă albă: proprietăți, aplicare, structură și caracteristici Fontă: specificații

Fontă: specificații Sudarea fontei

Sudarea fontei Scaune din fontă - căldură și confort

Scaune din fontă - căldură și confort Trapa este din fontă. Utilizați în mediul urban

Trapa este din fontă. Utilizați în mediul urban Cuptor din fontă - soluția perfectă

Cuptor din fontă - soluția perfectă

Tehnologia fontei

Tehnologia fontei Cum de a curăța o tigaie din fontă? Învățați metode eficiente

Cum de a curăța o tigaie din fontă? Învățați metode eficiente Dimensiunile unei băi din fontă: pentru fiecare gust și geantă

Dimensiunile unei băi din fontă: pentru fiecare gust și geantă Produse în formă - ce este și de ce sunt necesare?

Produse în formă - ce este și de ce sunt necesare? Conductele de canalizare fontă: soiuri

Conductele de canalizare fontă: soiuri Mese din fontă `Biol`: descriere, fotografie, recenzii

Mese din fontă `Biol`: descriere, fotografie, recenzii Cum se obține fonta? Aliajul de fier cu ce substanță permite obținerea fontei?

Cum se obține fonta? Aliajul de fier cu ce substanță permite obținerea fontei? Carbon din oțel. Clasificare, GOST, aplicație

Carbon din oțel. Clasificare, GOST, aplicație Fonta ductilă: proprietăți, marcare și aplicații

Fonta ductilă: proprietăți, marcare și aplicații Fonta din oțel diferă vizual?

Fonta din oțel diferă vizual?