Sudarea: Metode și tehnologii de sudură. Clasificarea metodelor de sudare

Sudarea devine conexiuni all-in-one

conținut

Se poate spune că o îmbinare sudată este una care a fost obținută prin topire sau sudare cu presiune. Desigur, există un număr foarte mare de metode pentru obținerea rezultatului dorit. De exemplu, există un astfel de element ca un arc electric, cu ajutorul acestuia se realizează sudarea. Modalitățile de sudare sunt foarte diferite, vom încerca să le analizăm pe toate.

Un pic de istorie. clasificare

Prelucrarea metalelor este primul proces de sudare. Necesitatea de a repara produsele metalice, precum și crearea de părți mai sofisticate, a fost o condiție prealabilă pentru dezvoltarea proceselor de sudare. Astfel, în anii 1800-1802 a fost deschis un arc electric. Au fost făcute diverse experimente cu ea. În cele din urmă, oamenii au învățat cum să realizeze îmbinări sudate cu ajutorul unui arc electric. Pe teritoriul Rusiei, se desfășoară în mod activ instruirea sudatorilor calificați, se dezvoltă în permanență noi tehnologii, abordări fundamentale diferite, etc. Un exemplu viu al unei baze teoretice și practice excelente este instituția Bauman.

În prezent există aproximativ 150 de metode de sudare. Metodele de sudare sunt împărțite în caracteristici fizice, tehnice și tehnologice. Deci, conform indicatorilor fizici, există trei mari grupuri:

- termic Este tipul de sudare efectuat cu ajutorul energiei termice. Acestea includ procedeul de sudare cu gaz, arc, laser și altele.

- termomecanic - un fel de sudare, care implică utilizarea nu numai a energiei termice, ci și a presiunii. Aceasta poate fi o legătură de contact, difuzie, forjare și altele asemenea.

- Tipul mecanic de sudare. În astfel de cazuri, se folosește energie mecanică. Cea mai răspândită frig sudare, explozie, frecare, etc.

Fiecare specie individuală este caracterizată de costuri de energie, de mediu și de echipamente care sunt utilizate în timpul funcționării.

Sarma cu flacără

În acest caz, sursa principală de căldură acționează ca o flacără, care este generat de arderea combustibililor în amestec cu oxigenul. Până în prezent, mai mult de o duzină de gaze sunt cunoscute care pot fi utilizate. Cele mai populare sunt acetilena, LFA, propan și butan. Căldura generată topeste suprafețele împreună cu materialul de umplere.

Operatorul reglează natura flacării. Acesta poate fi oxidativ, neutru sau reducător, în funcție de cantitatea de oxigen și de gaz din amestec. În ultimii ani, LFA a fost utilizat în mod activ, care nu numai că are o viteză mare de sudură, ci și o calitate excelentă a cusăturii. Dar, în același timp, este necesar să se utilizeze un fir mai scump, cu un conținut ridicat de mangan și siliciu. Pentru astăzi este cel mai real amestec pentru sudarea cu gaz, care este cauzat de siguranță și temperatură înaltă de combustie în oxigen (2430 grade Celsius).

Mult depinde de compoziția metalului, care este planificat să fie sudat. Astfel, în funcție de acest parametru, se selectează numărul de tije de umplere și, atunci când se ia în considerare grosimea metalului, se alege diametrul lor. Cu pregătire preliminară atentă, se obține o sudură ideală.

Toate metodele de sudare (gaz) au o caracteristică comună, care constă în încălzirea lină a suprafeței. De aceea ele sunt potrivite pentru lucrul cu plăci de oțel în 0,5-5 mm, metale neferoase, precum și cu oțel de scule și fontă.

Să aruncăm o privire mai atentă la unele metode de sudare cu gaz. Sunt foarte puțini dintre ei.

Stânga, dreapta și prin sudură

Atunci când grosimea plăcii nu este mai mare de 5 mm, cel mai adesea se utilizează tipul de sudură cu gaz. În consecință, arzătorul se mișcă de la dreapta la stânga, iar tija de umplere este în față. Flacăra este trimisă de la sudură și încălzește bine piesa de prelucrat și firul de umplere. Tehnica variază în funcție de grosimea metalului. Dacă foaia este mai mică de 8 mm, arzătorul se mișcă numai de-a lungul cusăturii. Dacă este mai mare de 8 mm, atunci este necesar să se efectueze în paralel mișcările oscilante în direcția transversală pentru a îmbunătăți calitatea cusăturii. Avantajul metodei din stânga este că operatorul vede zona de lucru bine și poate asigura uniformitate.

Diferența fundamentală între sudarea dreptului este că este mai economică. Motivul este că flacăra arzătorului nu este îndreptată din cusătură, ci spre ea. Această abordare permite sudarea metalelor de grosime maximă, cu unghiul de deschidere al margini mic. Arzătorul se mișcă de la stânga la dreapta, urmată de o tijă de umplere.

Desigur, dacă luăm în considerare metodele de sudare cu gaz, atunci merită să menționăm sudarea prin intermediul rolei. Este folosit atunci când aveți nevoie de o articulație verticală la capăt. Linia de jos este că în partea inferioară a articulației se face o mică gaură intermediară. Când se deplasează arzătorul, partea superioară a găurii se topește și când aditivul este introdus, partea inferioară este sudată. Când grosimea foii este prea mare, lucrarea se face pe ambele părți și este efectuată de doi operatori.

Metoda de sudura pentru fitinguri de baie

Mulți dintre noi sunt familiarizați cu armarea, care este utilizată în mod activ în construcția de monolitică a cadrelor. Se folosește în blocuri de suprapunere, grămezi etc. Să aruncăm o privire mai atentă la caracteristicile unor astfel de suduri. Cel mai adesea este folosit pentru tije orizontale. Esența metodei este aceea că o matriță de oțel este sudată la joncțiune. Apoi creează o baie de metal topit în detrimentul căldurii arcului. Se pare că capetele armăturii sudate se topesc și formează o baie comună. În consecință, atunci când se răcește, se formează o conexiune completă.

Dar, înainte de a începe mașina de sudură, este necesar să pregătiți tijele. Acest lucru se face după cum urmează: suprafața, precum și capetele sunt curățate, în timp ce se elimină orice fel de contaminare, de exemplu rugina, scara și murdăria. În acest scop, este adecvată o perie metalică. Apropo, este important să lipiți armatura pentru o lungime de 30 mm la locul de sudură. Tijele sunt instalate coaxial. În acest caz, decalajul nu trebuie să depășească un diametru și jumătate din electrod (la sfârșit).

Procesul se desfășoară sub curenți mari. De exemplu, cu un electrod de 6 mm, mașina de sudura funcționează la un curent de 450 amperi. Dacă vorbim despre temperaturi scăzute, atunci curentul crește cu 10-12%. În plus, lucrarea poate fi efectuată simultan cu mai mulți electrozi. Merită acordată atenție faptului că această metodă vă permite să reduceți complexitatea procesului, costul produsului, precum și consumul de energie electrică. Până în prezent, metoda de scăldat a armăturii de sudură este cea mai populară și mai fiabilă. Acest lucru se datorează consumului redus de energie și calității ridicate a conexiunii.

Presiune prin sudura (plastic)

Acest tip de sudare se mai numește sudare la rece. Datorită faptului că în timpul execuției conexiunii nu există încălzire suplimentară a suprafeței tratate. Această metodă se bazează pe deformarea plastică a metalelor în timpul comprimării sau alunecării. Lucrarea se efectuează la temperaturi normale sau negative fără difuzie. Această metodă este considerată una dintre cele mai vechi.

Acest tip de sudare se mai numește sudare la rece. Datorită faptului că în timpul execuției conexiunii nu există încălzire suplimentară a suprafeței tratate. Această metodă se bazează pe deformarea plastică a metalelor în timpul comprimării sau alunecării. Lucrarea se efectuează la temperaturi normale sau negative fără difuzie. Această metodă este considerată una dintre cele mai vechi.

Pentru a obține o cusătură de calitate superioară, se utilizează dispozitive speciale care cauzează deformarea suprafețelor tratate, care trebuie curățate anterior. Ca rezultat, se formează o legătură monolitică și destul de puternică. Există diferite tipuri și metode de sudare (plastic). În prezent, există trei dintre ele: spot, cusătură și fund.

Sudarea la rece poate fi combinată cu materiale cum ar fi cupru, plumb, aluminiu, cadmiu, fier etc. Cele mai preferate sudare din plastic este când este necesar să se lucreze cu materiale eterogene care sunt destul de sensibile la căldură.

Desigur, trebuie remarcat faptul că principalul și principalul avantaj al sudării cu presiune constă în faptul că nu aveți nevoie să conectați o sursă puternică de energie electrică pentru preîncălzirea suprafeței. În plus, cusătura astfel obținută este nu numai puternică, dar și uniformă și, de asemenea, rezistentă la coroziune. Cu toate acestea, există unele dezavantaje. Se concluzionează că este posibil să se lucreze numai cu metale de plasticitate ridicată. Dacă se pot aplica unele metode de sudare a țevilor, altele - nu și trebuie să utilizați topirea. Acest lucru se aplică la conductele de apă și la rețeaua de gaz.

Clasificarea metodelor de sudare. extensie

Procesul însuși continuă după cum urmează. Piesele care trebuie conectate sunt instalate în imediata vecinătate. După aceasta, este furnizată o sursă puternică de căldură, care topeste piesele conectate.

Metalul topit (fără alte efecte mecanice suplimentare) se adaugă la piscina comună de sudură. Când sursa de căldură este îndepărtată din locul de sudură, cusătura este răcită și metalul de sudură formează o îmbinare foarte puternică. Principala problemă este că sursa de căldură trebuie să aibă o putere și o temperatură ridicată. De exemplu, pentru a lucra cu oțel, cupru sau fontă, aveți nevoie de un dispozitiv cu o temperatură de 3000 de grade Celsius. Dacă acest indicator este redus deliberat, productivitatea sudării va scădea brusc și procesul va deveni ineficient.

Clasificarea metodelor de sudare pentru topire, în funcție de sursa de căldură, este după cum urmează:

Clasificarea metodelor de sudare pentru topire, în funcție de sursa de căldură, este după cum urmează:

- Arc sudare. Un arc electric este folosit ca sursă de căldură, care arde între electrod și suprafața sudată.

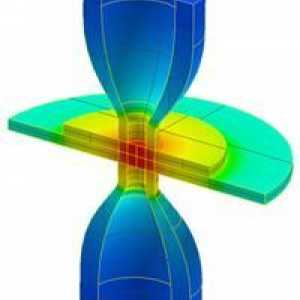

- Plasma de sudura. Sursa de căldură este un arc electric comprimat. Prin aceasta, la o viteză mare (supersonică), este suflat un gaz, care dobândește proprietățile plasmei.

- electrozgura - metalul este încălzit de un flux topit prin care curge un curent electric.

- Sudarea cu fascicul de electroni - încălzirea se face din energia cinematică a electronilor. Se deplasează într-un vid sub influența unui câmp electric.

- Sudare cu laser este produsă prin încălzirea metalului prin fasciculul optic al unui generator cuantic. În acest caz, intervalul de radiații poate fi ușor sau în infraroșu.

- Sudare cu gaz - topirea suprafeței tratate datorită arderii amestecului de gaz-oxigen.

Arc welding și tipurile sale

Astăzi, cel mai important pentru multe industrii este sudarea cu arc electric. Dacă se calculează numărul de instalații existente, ocuparea forței de muncă în rândul profesioniștilor și numărul de produse, acest mod de a obține cusături de înaltă calitate conduce lumea. Să ne uităm la metodele de bază ale sudării cu arc. Până în prezent, există mai multe.

Cel mai frecvent este sudarea automată. Esența sa constă în faptul că unele mișcări ale operatorului sunt automatizate. De exemplu, alimentarea electrodului și mișcarea lui de-a lungul cusăturii se efectuează fără intervenția omului (spre deosebire de modul semi-automat). Această abordare este bună deoarece calitatea cusăturii și a performanței sunt într-o oarecare măsură și pericolul de traume este redus. Adesea este folosit un gaz de protecție, care este necesar pentru a preveni nitridarea și oxidarea îmbinării sudate în timpul lucrului.

Există, de asemenea, sudarea manuală, care constă în faptul că marginile de topire vin în contact și excită arcul electric (cu electrod non-topping). După ce materialul de umplutură este încălzit și topit, se obține o baie, care creează ulterior o cusătura. Merită să atrageți atenția asupra faptului că metodele de sudare a unui electrod cu arc electric sunt clasificate în funcție de mai multe caracteristici tehnice. De exemplu, de tipul de gaze utilizate (activ și inert), de gradul de mecanizare (manual, automat, etc.) și de alte semne.

Există, de asemenea, sudarea manuală, care constă în faptul că marginile de topire vin în contact și excită arcul electric (cu electrod non-topping). După ce materialul de umplutură este încălzit și topit, se obține o baie, care creează ulterior o cusătura. Merită să atrageți atenția asupra faptului că metodele de sudare a unui electrod cu arc electric sunt clasificate în funcție de mai multe caracteristici tehnice. De exemplu, de tipul de gaze utilizate (activ și inert), de gradul de mecanizare (manual, automat, etc.) și de alte semne.

Mai multe despre sudarea manuală cu arc

Am examinat deja în termeni generali principiul obținerii unei conexiuni sudate în modul manual. Să analizăm această problemă mai detaliat. Până în prezent, există metode de sudare manuală cu arc, fiecare dintre ele fiind unică în felul său. De exemplu, pot fi folosiți diferiți electrozi în proces: topire și non-topire. Dacă este selectată oa doua vizualizare, îmbinarea se face după cum urmează: muchiile sunt aplicate între ele și grafitul sau carbon electrod aduceți la suprafață pentru a fi tratate și pentru a crea un arc. Ca rezultat, se formează o baie, care după o vreme se întărește și formează o cusătură de sudură. Această metodă este cea mai relevantă pentru lucrul cu metale neferoase și aliajele lor și este folosită și pentru suprafețe.

O altă modalitate este utilizarea unui electrod de topire cu o acoperire specială. Această metodă poate fi numită clasică, dacă vorbim despre sudarea manuală, deoarece este cea mai obișnuită și folosită pentru o lungă perioadă de timp. Singura diferență față de metoda descrisă mai sus este că electrodul se topește împreună cu suprafața. Ca rezultat, se obține o baie comună, care se solidifică după îndepărtarea arcului și formează o cusătură de sudură de înaltă calitate. Alegerea metodei de sudare depinde de situația specifică, materialul, compoziția sa și multe altele.

Câteva puncte importante

Am examinat metodele de bază ale sudării. Acestea sunt împărțite în mod convențional în trei grupe mari: rece, cald și gaz. Cu toate acestea, este de remarcat faptul că uneori se utilizează metode speciale de obținere a unei cusături. Acest lucru este necesar atunci când vine vorba de metalele active chimic și aliajele lor. Apropo, astfel de materiale sunt din ce în ce mai utilizate în construcții pentru construirea de site-uri responsabile. În astfel de cazuri, se lucrează cu un conținut scăzut de oxigen și azot în aer și sursa trebuie să fie la o temperatură ridicată. Un exemplu viu este plasmă, precum și sudarea cu fascicul. În cel de-al doilea caz, sursa fasciculului este similară cu un kinescope și are o tensiune de ordinul 30-100 kV.

În cazul în care este mult mai dificil și mai interesant din punctul de vedere al obținerii unei sudurii plastice compozite calitative. Cu esența ei, am rezolvat deja puțin. În acest proces există trăsături cheie precum conductivitatea curentului electric prin plasmă. Gazul care formează plasmă, pe lângă sarcina principală, protejează de asemenea cusătura de procesele de oxidare și de nitrurare. Putem spune cu încredere că aceasta este o metodă demnă, dar există unele limitări. De exemplu, sursa de alimentare trebuie să aibă o tensiune mai mare de 120 V, iar instalarea este foarte costisitoare și complexă.

concluzie

Așa că am dat seama ce este sudura. Metodele de sudare sunt diferite. În majoritatea cazurilor, operatorul se confruntă cu sarcina de a obține nu numai o calitate superioară, ci și o sudură puternică, care va rezista mult timp influențelor mecanice. Pentru a face acest lucru, există diferite moduri de sudură a electrodului, de exemplu, topirea sau nu. În plus, tehnologia poate diferi în funcție de tehnica comandantului. Este convenabil ca cineva să-și facă treaba cu sudarea stângă, cineva - cel potrivit.

Chiar și metodele elementare de sudare a armăturii trebuie efectuate conform instrucțiunilor. Sunt de acord, nu va fi foarte plăcut dacă partiția se prăbușește numai pentru că sudoarea a șters și a decis să salveze puțin.

Astăzi, formele complexe și mai costisitoare de obținere a compușilor. Acest lucru se datorează anumitor factori. În primul rând, progresul tehnologic conduce la faptul că nu este întotdeauna posibil să se utilizeze forjarea forjată din cauza fragilității structurii. În al doilea rând, ei încearcă să obțină o calitate superioară a cusăturii, care nu se va rupe sub sarcini dinamice și vibraționale lungi. Acest lucru nu este greu de realizat, mai ales dacă se consideră că șocul și vibrațiile sunt cei mai importanți dușmani ai unei îmbinări sudate. Dar sudarea modernă (metode de sudura) este în continuă îmbunătățire, se dezvoltă noi abordări pentru consolidarea și obținerea îmbinărilor puternice și de înaltă calitate.

MIG sudare pe echipamente moderne

MIG sudare pe echipamente moderne Tipurile de sudură și caracteristicile lor

Tipurile de sudură și caracteristicile lor Sudarea cu laser: principiul funcționării și avantajele

Sudarea cu laser: principiul funcționării și avantajele Sudare rece pentru metal - un instrument universal pentru reparații minore

Sudare rece pentru metal - un instrument universal pentru reparații minore Producția de sudură: caracteristici, dezvoltare

Producția de sudură: caracteristici, dezvoltare Sudură din oțel inoxidabil

Sudură din oțel inoxidabil Sudarea gazelor și aplicarea lor în practică.

Sudarea gazelor și aplicarea lor în practică. Spot Welding: Achiziție

Spot Welding: Achiziție Invertorul de sudare - eficient și fiabil

Invertorul de sudare - eficient și fiabil Electrozi de carbon: proprietăți și aplicații

Electrozi de carbon: proprietăți și aplicații Sudarea manuală: caracteristici și clasificare

Sudarea manuală: caracteristici și clasificare Sudarea cu argon a aluminiului: care sunt dificultățile

Sudarea cu argon a aluminiului: care sunt dificultățile Sudarea automată: tipuri și beneficii

Sudarea automată: tipuri și beneficii Argon sudare - o metodă modernă de lucru cu metale

Argon sudare - o metodă modernă de lucru cu metale Semiautomate de sudare în producție și în gospodărie

Semiautomate de sudare în producție și în gospodărie Argonarea arcului cu arc, tipurile și caracteristicile sale

Argonarea arcului cu arc, tipurile și caracteristicile sale Principalele tipuri de sudare

Principalele tipuri de sudare Tig welding: caracteristici de aplicație

Tig welding: caracteristici de aplicație Care este utilizarea mașinii de sudura cu arc cu arc?

Care este utilizarea mașinii de sudura cu arc cu arc? Sârmă din aluminiu: tipuri și aplicații

Sârmă din aluminiu: tipuri și aplicații Sudarea metalului, avantaje și tipuri

Sudarea metalului, avantaje și tipuri

Tipurile de sudură și caracteristicile lor

Tipurile de sudură și caracteristicile lor Sudarea cu laser: principiul funcționării și avantajele

Sudarea cu laser: principiul funcționării și avantajele Sudare rece pentru metal - un instrument universal pentru reparații minore

Sudare rece pentru metal - un instrument universal pentru reparații minore Producția de sudură: caracteristici, dezvoltare

Producția de sudură: caracteristici, dezvoltare Sudură din oțel inoxidabil

Sudură din oțel inoxidabil Sudarea gazelor și aplicarea lor în practică.

Sudarea gazelor și aplicarea lor în practică. Spot Welding: Achiziție

Spot Welding: Achiziție Invertorul de sudare - eficient și fiabil

Invertorul de sudare - eficient și fiabil Electrozi de carbon: proprietăți și aplicații

Electrozi de carbon: proprietăți și aplicații Sudarea manuală: caracteristici și clasificare

Sudarea manuală: caracteristici și clasificare